说说舰船海洋工程用变形铝合金

2018年10月18日 10:5 30289次浏览 来源: 王祝堂 分类: 铝应用

铝及铝合金表面上都有一层薄薄的致密的AL2O3膜,简称氧化膜,它保护着铝及铝合金不再遭受进一步的腐蚀,这就是铝及铝合金在一般大气和自来水中有相当强的抗腐蚀性能的原因,在铝材生产和铝制品使用中要好好保护这层氧化膜。不过,这层保护膜一旦遭到破坏,又会立即长出新的膜。

99.99%AL在5.3%NaCl溶液中对甘汞电极的电位为-0.87V+0.01V,对氢电极的电位约为-0.02V。凡是对氧化膜有影响的因素都对电位有影响:在酸性溶液中,铝的电位随温度上升而增大,但在碱性溶液中却随温度上升而下降,因此,在酸性溶液中的腐蚀比在碱性溶液中的慢,这就是我们常说的,铝及铝合金“怕碱不怕酸”。铝在许多腐蚀性物质中都有相当高的抗蚀性。铝的腐蚀通常是电解性质的,所以与电极电位及电动电流有相当大的关系,铝的电位在很大程度上决定于氧化膜的绝缘性能。因此,氧化膜特性对铝的抗蚀性起着决定性的作用;反之,凡是降低氧化膜有效保护能力的任何因素,不管是机械的,还是化学的,都会使铝的抗蚀性急剧下降。

铝及铝合金在空气、酸、自来水中的抗蚀性按递降次序排列:Al、Al-Mn(3系)合金、Al-Mg(5系)合金、Al-Mg-Si(6系)合金、Al-Si(4系)合金、Al-Zn-Mg(7系)合金、Al-Zn-Mg-Cu(7系)合金、Al-Cu-Mg(2系)合金、 Al-Cu(2系)合金;在碱性溶液及海水中的递降次序:Al-Mg(5系)合金、铝(AL)、AL-Mn(3系)合金、Al-Mg-Si(6系)合金、Al-Zn-Mg(7系)合金、Al-Si(4系)合金、Al-Zn-Cu-Mg(7系)合金、Al-Cu-Mg(2系)合金、Al-Cu(2系)合金。不过应指出的是,上述抗蚀性排列顺序只有当对剥落腐蚀、晶间腐蚀或应力腐蚀开裂敏感性用热处理消除后才成立,同时这种排列仅是一个大致的次序,在特殊情况下(溶液性质、温度、浓度,材料表面状态,热处理状态,评价方式:外观、质量损失或强度损失,等等)可能有某些变化。

包铝材料的抗蚀性仅比包铝层的稍差一些,例如,用纯铝包覆的铝-铜系合金的抗蚀性与铝-锰系合金的相等或甚至更好一点。

铝-镁合金:

顶呱呱的海洋工程材料

海洋工程不但包括船舶舰艇和水面、水下各种设施,而且包括岸上与港口内与海洋工作有关的各种建筑与设施等。由以上的介绍可知,对海水抗蚀性最高的是5系合金,其次是1系与3系合金,所以在设计海洋工程铝结构时首选的材料是Al-Mg(5系)合金,在5系合金性能不能满足设计要求时才改用其他系合金。近期的研究表明,个别的7系合金,如中国的7A33合金,美国的7033合金对海水有很强的抗蚀性,成为一种难得的后起之秀的海洋工程合金。

Al-Mg系合金可分为两大类:含Mg量≥4%的合金称为硬合金,而将含Mg量<4%的称为软合金。含Mg量>5%的合金很少应用于冷加工状态,因为它们对应力腐蚀开裂很敏感,应在消除应力退火(稳定化处理)后应用。消除应力退火对材料力学性能的影响很小,但可使应力腐蚀敏感性大大下降。

工业铝-镁合金的电极电位与高纯合金的相同:锌使电位增加,铜使电位下降,其他元素对Al-Mg合金的电位几乎没有影响。工业Al-Mg合金的抗蚀性与高纯铝的一样;使电位下降的元素,即使抗蚀性下降的元素,都是那些含量极少的杂质,对抗蚀性的影响可忽略不计,所以铝-镁合金在下列情况下有优异的抗腐蚀性能:对普通大气、水、蒸汽、海水、海洋气候、许多化工产品。分析含5%Mg合金的腐蚀产物发现,主要是Al2O3与少量的Mg。

工业Al-Mg合金也有晶间腐蚀与应力腐蚀开裂敏感性,但是与组织的关系非常密切。因此,在127℃~225℃时效或消除应力退火数小时后的敏感性与暴露于热带气候条件下或在室温长期保存时的敏感性相当,在127℃~177℃稳定化处理24h或在225℃~275℃处理10min~20min就能消除对这两种腐蚀的敏感性。

Cu与Ni促进5系合金的点腐蚀,Fe与Si也有同样的作用,不过效应小得多;Zn、Sb、Ti、V的影响很小或没有;Mn、Cr、Zr能减少点蚀;Cr、Mn能大大改善Al-Mg合金抗晶间腐蚀及抗应力腐蚀开裂的能力;Zr、Mo、Si、Cu、Be、Sb、Zn等也有此种作用,不过它们的效果大致按这种排序递减。

浅说海洋工程铝合金

在海洋工程中用的变形铝合金有5052(5A02)、5252、5154、5454、5754、5083、5086、5059、7A33合金等。5052合金的镁含量较低;5154、5454、5754合金的镁含量中等偏下;5083合金的镁含量中等偏上;5086合金的镁含量中等偏下;5059合金的镁含量最高。

由Al-Mg系二元相图可知,Mg在Al中的固溶度仅次于Zn的而居第二位,在470℃的极限溶解度为17.4%,室温时仅约1%。在理论上Al-Mg合金应该有强烈的时效硬化作用,但固β相(Al3Mg2)的沿晶析出倾向和弥散度的限制,这种硬化作用无任何实用价值,所以Al-Mg合金全在退火状态(O)和冷作硬化状态(H)使用,也就是我们常说的,它们是一类热处理不可强化的变形铝合金。

海洋工程用的铝-镁合金的化学成分中,镁含量低的5052合金的最大镁含量只有2.8%,含镁量最高的5083合金的含量为4.9%。合金的强度性能虽因Mg含量的增加而升高,但塑性和抗蚀性却明显下降,特别是Mg>6%的合金,工艺塑性降得尤为强烈。

Al-Mg合金是应用最广的一类变形铝合金,特点是密度比铝的还小,有优秀的抗海洋气候和海水腐蚀性能、可焊性和可抛光性能、塑性优秀(Mg≤5%),还有良好的抗震性能,疲劳强度比硬铝的还大。

由于Al-Mg合金只有微不足道的时效硬化作用和强烈的沿晶倾向,只能在退火(305℃~360℃)或冷加工状态下应用。但Al-Mg合金的优秀抗蚀性只有在β相沿晶内和晶界均匀分布的情况下,才能显示出来,并且分布状态与Mg含量密切相关。研究显示,Mg≤3.0%的5052型合金的稳定性极高,无论是退火或冷加工状态(O、H),在室温或稳定化(敏化处理)温度(67℃~177℃)长时间加热,均不形成沿晶β相网膜,对应力腐蚀开裂(SCC)和剥落腐蚀(EFC)也不敏感。但是Mg>3.5%以后,特别是经过冷加工的板材,虽Mg含量的升高(>5%Mg),对SCC的敏感性也强烈升高,甚至在室温长时间(20a~30a)存放,即能沿晶界形成连续的β相网膜。因为高Mg(>6%)合金即使在315℃~330℃充分退火,α固溶体也不能完全分解,仍处于过饱和状态,故组织很不稳定。

解决高Mg合金组织性能稳定性措施:一是退火后进行大的冷变形(20%~50%),增加位错密度与β相形成核点,并在200℃以上进行退火处理,促进α固溶体充分分解和β相均匀分布。只要消除了β相的沿晶析出,抗剥落腐蚀性能即能显著提高;反之,冷变形≤30%,退火温度<200℃,就会保留沿晶网膜组织,即有应力腐蚀开裂敏感性,因为β相的电位为-1.10V比α固溶体(4%Mg合金)的-0.9V低0.2V,起阳极作用,容易沿β网膜优先溶解。充分析出(沉淀)处理的Al-Mg合金的显微组织由均匀弥散的β相质点和亚晶粒组成,并有一定的亚结构强化作用;二是将镁含量降到≤3%,并加入适量能提高强度和再结晶温度的Mn和Cr,也能避免β相沿晶析出,得到与高镁合金相当的强度,5454合金就是一种这样的合金,它的抗拉强度与Al-4Mg合金的相等,而无应力腐蚀开裂和剥落腐蚀敏感性,但此法不能使Al-Mg的强度有大的提高。

铝-镁合金另一不足之处是在冷加工后在室温会发生“时效软化”,即析出(沉淀)处理后的Al-Mg合金进行变形率10%~20%的冷加工以提高强度时,如不进行低温(120℃~150℃)稳定化处理,在过剩空位的影响下,会发生自发的回复过程,经过一段时间后,强度会降低,而且这种软化过程会延续一二十年。冷加工后稳定化处理对防止高Mg含量合金β相的沿晶析出也是很有效的措施。

铝-镁合金材料生产工艺与状态

5系合金属热处理不可强化合金,基本状态为F与O。

F:加工状态,如挤压状态或热轧状态,适用于不需要进行专门的热处理或加工硬化的产品,不限制其力学性能。

O:完全退火状态,加工铝材强度最低的一种状态,适用于通过退火获得最低强度的加工铝材,以及用退火提高伸长率与增加尺寸稳定性的铸件。

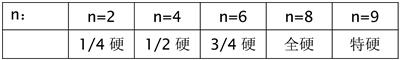

H:冷加工硬化状态,适用于通过冷加工可提高其强度的铝材,冷加工后可进行或不进行会降低部分强度的辅助热处理。H之后总附有二三位数字,以表示处理方式及加工硬化程度。

H1n——单纯冷加工硬化状态,适用于不需要退火,只进行冷加工就可获得所需强度的材料,H1后的数字表示加工硬化程度。

H2n——冷加工后进行了不完全退火的状态。适用于冷加工量超过最终的所需量,然后通过不完全退火使强度降到所需值的材料。对于室温时效软化的合金,H2状态具有与相应的H3状态相等的抗拉强度,而其他合金的H2状态材料具有与相应的H1状态相同的抗拉强度Rm,但H2材料的伸长率稍高一些,H2后的数字表示材料经不完全退火后所保留的加工硬化程度。

H3n——冷加工后再经过稳定化处理的状态,适用于加工硬化后经低温退火使其强度略微降低,伸长率A稍有升高而使力学性能稳定的材料。H3仅适用于室温时效软化的合金,即3系及5系合金,它们的H1n状态材料如H16、H18材料在室温下长期放置时,屈服强度Rpo.2会有所下降,而伸长率却有所上升。为防止这种变化,可在冷加工后于130℃~170℃进行稳定化处理。

数字8表示材料的抗拉强度Rm与完全退火后受到75%冷加工量(加工温度<50℃)获得的强度相当的状态。极限抗拉强度约为0和8状态中间值的材料状态以4表示;约为0与4状态中间值的,以2表示;约为4和8状态中间值的,以6表示;数字9表示材料的最低抗拉强度比状态8的抗拉强度还大于10N/mm2以上的状态。第二位数字为奇数的两位数字H状态,其标定抗拉强度是第二位数字为偶数的相邻的两位数字H状态材料的标定值得算数平均值。

半硬的H14和H24材料虽有相同的抗拉强度,但H14材料的屈服Rpo.2稍低性,而伸长率又略高些,因此,有更好的加工性。

H后有三位数字的材料状态的最低抗拉强度与相应的两位数字材料的差不多:

H111——加工硬化程度比H11的稍小的状态。

H112——加工硬化程度或退火程度未加调整的加工状态,但对材料的力学性能有要求,需以试验确定。

H116——Al-Mg系合金的一种专门的加工硬化状态。该状态材料有高的抗应力腐蚀开裂能力。

H191——冷加工硬化程度比H19的稍低而比H18的又略高的状态。

下列4种状态使用于Mg含量>4%的加工材:

H311——冷加工硬化程度比H31稍小的状态;

H321——热加工及冷加工的硬化程度都比H32稍小的状态。

H323、H343——特殊的加工状态。这些状态的镁含量高的铝材具有相当好的抗应力腐蚀开裂能力。

海洋工程铝-镁合金性能比较

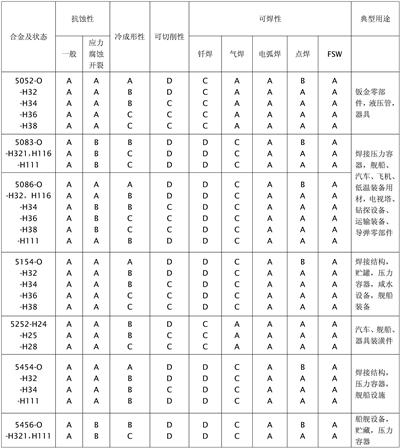

海洋工程5系合金的特性比较见表1。

表1中铝合金的应力腐蚀开裂等级是凭使用经验和把试样置于3.5%NACl溶液中,进行交替浸入试验的结果确定的:

A——在使用或实验室试验过程中无损坏;

B——在使用中无损坏例证,但短横向试样在实验中有个别试样损坏;

C——短横向试样承受张力作用时发生损坏,长横向试样在试验时有个别试样损坏;

D——由于承受纵向或长横向应力,使用时发生的损坏很有限。

5系海洋工程合金的完全退火温度皆为345℃,炉内各处材料全部达到345℃即可出炉,冷却速度不限。

用量最大的5083合金

在海洋工程舰船制造中,用得最多的是5083合金,约占总用量的55%,板材厚度>4.5mm~170mm,170mm的厚板用于制造LNG(液化天然气)运输船上巨大贮罐的“赤道”部分。

在生产中除精准控制合金的成分外,应特别注意溶体净化处理,因为合金的Mg含量高容易氧化与吸氢。铸锭均匀化温度455℃,保温时间32h,也可以在(460℃~470℃)/(15h~20h),炉膛温度宜均匀,最好能达到±5℃。

5083合金属硬合金,热轧时热轧道次多,前5道次的总加工率也就15%左右,在单机架上热轧时,最后5道次的平均加工率也不宜超过25%,在(1+4)式连轧机列上轧制时,第四精轧机架的轧制率也不宜>40%或35%。通常热轧带卷在冷轧之前需要进行退火。冷轧薄带时,还要进行中间退火。在生产5083-0合金薄带应特别注意成品退火工艺参数的控制,炉温必须均匀,带材或板材应处于完全再结晶状态,否则在进行后续折弯加工时会开裂。炉内温度偏差宜≤5℃,炉料不宜过多,板垛高度适中,各处板材温度达到345℃即可出炉,必要时也可以保温约20min。对有弯折工序板材,其抗拉强度Rm和屈服强度Rpo.2宜控制在标准规定值下限,Rm最好不大于300N/mm2。

有特色的柳铝

大规格铝板生产工艺

2018年广西柳州银海铝业股份有限公司批量生产出了大规格(厚3mm~50mmx宽1100mm~2650mm)海洋工程铝合金(5052、5754、5083、5086)板材,是用他们独创的有特色的(1+4)式热连轧短流程高效率热轧工艺热轧的。

他们创造的短流程免去了热连轧的再结晶退火、冷轧、中间退火、清洗、稳定化退火等5大生产工序,缩短生产周期3d~7d,生产成本下降300元/t~800元/t,产品的各项力学性能、抗腐蚀性能、板形、表面品质等均全部满足挪威船级社(DNV,GL)、美国船级社(ABS)、中国船级社(CCS)及客户要求。

不过,笔者在此还得唠叨几句,生产力学性能满足标准要求与没有应力腐蚀开裂、剥落腐蚀敏感性的铝-镁合金产品,特别是镁含量高的厚的或较厚的板材,必须做到四点:一是精准的化学成分、彻底的净化处理、均匀细小的结晶组织;二是沉淀(析出)相(Al3Mg2)细小均匀弥散地分布于晶粒内;三是没有残余应力;四是应按有关国家及行业标准进行腐蚀试验,这是一件很麻烦又旷日持久的工作,材料在下列条件下应没有晶间腐蚀:

在3%NaCl+1%H2O2水溶液中交替浸入试验;

在3%NaCl+0.5%H2O2水溶液中在应力作用下的腐蚀试验;

在3%NaCl+1%HCl水溶液中试验24h;

在NaCl(234g/l)+KNO3(50g/L)+HNO3(6.3mL/L)混合溶液中试验48h,按ASTMG34;

在海港(大连、青岛、舟山、厦门、三亚)水域中试验;

在海洋(大连、青岛、舟山、厦门、三亚)大气中试验;

在工业(沈阳、上海、南宁、重庆、包头)大气中试验。

按ASTMG34进行剥落腐蚀试验时,应无此种腐蚀,仅有坑蚀。

在海港水域中试验时,试样不带任何防护,应进行全浸、半浸与溅水试验,时间1个月/3个月/6个月/1年,然后测试力学性能损失。在大气中的腐蚀也应进行3a,观测力学性能损失。

虽然,银海铝业股份有限公司拥有1(3300mm)+4(2850mm)式热连轧线,具备高品质铝平轧产品开发条件与生产优势,基础扎实,又有院士团队、八桂学者团队、中南大学、广西大学等高等院校材料科学精英的技术与系统研究支持,用新工艺生产高端宽幅舰船铝-镁合金板材应当毫无问题。即使如此,系统的腐蚀研究还是必不可少的。

新型海洋工程7A33合金

7A33合金是一种中国Al-Zn-Mg-Cu系热处理可强化的抗腐蚀高强度变形铝合金,中国已将其列入GB/T 3190-1996《变形铝及铝合金化学成分》,它是美国1986年注册的7033合金的发展。

7A33合金具有高的耐海水及海洋大气腐蚀性能,没有晶间腐蚀、应力腐蚀开裂及剥落腐蚀敏感性,强度与2A12硬铝合金的相当,还有良好的断裂韧性、工艺塑性和低的缺口敏感性,可焊性良好,适于点焊、滚焊、摩擦搅拌焊,是制造水上飞机、两栖机、舰载机、舰载和沿海区域使用的直升机、船舶舰艇的良好材料,可取代2A12合金用于这些飞机的蒙皮和结构件,舰船壳体等。

7A33合金的工艺性能

完全退火:(390℃~420℃)/h,然后以≤30℃/h的降温速度随炉冷至200℃,随即出炉空冷。中间退火:(320℃~350℃)/(1h~2h),随后出炉空冷。

固溶退火:(460℃±5℃)/(20min~40min),在≤40℃的水中淬火。重复固溶处理的时间减半,次数≤2次。

双极人工时效:第一级(70℃~90℃)/(10h~20h);第二级(150℃±5℃)/(10h~20h)。固溶处理与人间时效之间的时间间隔不限。

物理及化学性能

7A33合金的熔化温度范围(606℃~643℃),100℃的热导率109W/(m·℃),(20℃~100℃)的比热容840J/(kg·℃),20℃~100℃的线胀系数22.7x10-6/℃。

合金的密度2.78g/cm3;未包铝的7A33-T6的电导率23.2MS/m,电阻率44.7nΩ·m;无磁性。

与其他铝合金一样,7A33合金有极其优异的抗氧化性能,在各种环境中都有良好的抗腐蚀性能,没有晶间腐蚀、应力腐蚀开裂和剥落腐蚀倾向。

力学性能

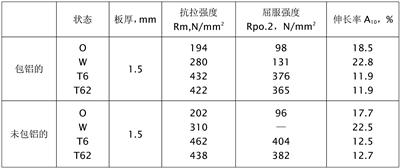

7A33合计板材的典型室温力学性能见表2。

组织结构

7A33合金在固溶处理和人工时效状态下(T6)的主要强化相为η`,成片状,此外还有含Cr的弥散相E(Al12Cr2Mg3),杂质相有Al3Fe和Al-Fe-Si化合物,晶界有析出的η相。

工艺性能

7A33合金在冷热状态下均有良好的轧制性能与成形工艺性能,薄板的各项塑性指标比2A12合金的还好一些,可制成各种水上飞机与海洋结构零部件。合金在新淬火状态下变形抗力小,孕育期长,对零件成形极为有利。

该合金有良好的摩擦搅拌焊性能(FSW),点焊和滚焊性能也不错,形成裂纹的倾向比2A12合金的小。7A33合金的表面处理工艺与硬铝的相同,可切削性能与磨削性能与7系其他合金的相当。

7A33合金已在中国制造的水上飞机与两栖飞行器等中得到广泛应用。

第三代海洋工程铝-镁合金

——5059

新一代的海洋工程变形铝合金5059是1999年柯鲁斯铝业公司(现在的爱励铝业公司)研发的,并在美国铝业协会公司(AA)注册,是一种优秀的海洋工程铝合金,已用于制造可载客7000人的邮轮与各种舰船,以及300kt的LNG(液化天然气)船大贮罐与岸基贮罐。

与传统的5083合金相比,它的杂质Si、Fe、Mn含量略高,Mg的平均含量比5083合金的高24%,Zn在5083合金中为杂质,而在5059合金中却是微量合金化元素,5059合金还含0.05%Zr~0.25%Zr。由于成分上的这些差异,5059合金的各项性能全面优于5083合金,不过由于它的镁含量高,因而其压力加工与成形性能却略逊一筹。

表2 7A33合计板材的典型室温力学性能

表1 5系合金特性和用途比较

责任编辑:于璐

如需了解更多信息,请登录中国有色网:www.pioneer-the-event.com了解更多信息。

中国有色网声明:本网所有内容的版权均属于作者或页面内声明的版权人。

凡注明文章来源为“中国有色金属报”或 “中国有色网”的文章,均为中国有色网原创或者是合作机构授权同意发布的文章。

如需转载,转载方必须与中国有色网( 邮件:cnmn@cnmn.com.cn 或 电话:010-63971479)联系,签署授权协议,取得转载授权;

凡本网注明“来源:“XXX(非中国有色网或非中国有色金属报)”的文章,均转载自其它媒体,转载目的在于传递更多信息,并不构成投资建议,仅供读者参考。

若据本文章操作,所有后果读者自负,中国有色网概不负任何责任。