铝与电动汽车一路前行

2021年12月31日 10:13 38642次浏览 来源: 中国有色金属报 分类: 铝应用 作者: 王祝堂

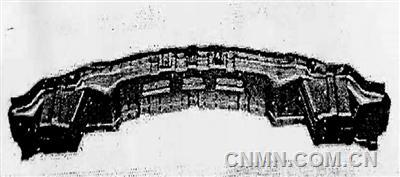

图1 汽车防撞梁

钢板材料的前防撞梁总成

铝合金材料的前防撞梁总成

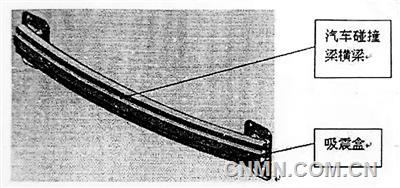

图2 A356铝合金的显微组织

除铁前

除铁后

中国电动汽车主导国际市场

通过向电动汽车制造公司和购买者提供约300亿元的补贴,中国已经于2016年成为全世界最大的电动汽车市场。从2018年起,中国政府逐步减少了这种支持,并通过销售配额把财政负担转移给汽车制造公司,推动新能源汽车的研发。2016年,中国电动汽车销量占全球的25%,高于美国;美国电动轿车保有量为56.4万辆,比中国少8万多辆;中国电动汽车号牌占小型汽车号牌发放总量的1.37%,而美国的这一比例仅为0.91%。中国电动汽车发展势头强劲,普及速度已经处于世界领先地位。为了更好、更快地实现节能减排目标,2016年,工信部颁布的一个法规草案要求,在华汽车制造公司在2018年需将公司8%的产能转移至电动和混合动力汽车领域,2019年这一比例宜提升至10%,而2020年这一比例应进一步提升至18%。

中国汽车制造扬帆挺进世界

中国吉利汽车公司欲在世界范围内翱翔。公司董事长李书福曾在2018年对彭博新闻网记者说:“吉利的梦想是成为全球化公司。要做到这一点,我们必须走出国门。”目前,中国还有3家汽车公司在这样做,分别是SF汽车公司、蔚来汽车公司、拜腾公司。

在过去的两三年时间里,中国从全球电动汽车市场上的小角色迅速成长为占2017年全球销售量半壁江山的大市场。中国汽车工业协会称,中国2018年一季度电动汽车和油动混合动力汽车销量同比上升154%,达14.3万辆。

中国许多新能源汽车品牌正在进入欧洲市场,包括初创企业和一些老牌汽车制造公司,这些公司正在以创新技术和设计与外国车展开竞争。德国汽车经济学家F·杜登霍夫表示,电动汽车的核心是电池,而电池的未来在中国,这是中国汽车制造公司发展的良好先决条件。当前,中国车企的品质与欧洲品牌在产品品质方面不相上下,可站在同一平台上一较高下。而且中国汽车人才为未来做了更好的准备。杜登霍夫说:“在软件解决方案方面,中国人处于全球领先地位,未来,中国人会变得越来越重要。”

中国领跑全球电动公交革命

据彭博新能源财经提供的资料,2018年4月,全球约有38.5万辆电动公交车上路,其中99%在中国,中国已经有1/5的公交车淘汰了内燃机;而欧洲的电动革命却踟蹰不前,伦敦也打算把公交车电动化,但到2018年6月,仅有4条公交线换上了电动车;美国纽约甚至迈着更慢的小步子,把实现无排放公交车目标的日子定在2040年;德国的情况更不妙,在2016年许可上路的78345辆公交车中,仅有458辆是全部或部分由电力驱动的。

中国正在加速驶向未来,深圳更是在2017年就已经宣布完成公交电动化,所有公交车都是纯电动的,共有16359辆。彭博新能源财经的一份报告称,在中国的一些大城市,电动公交车每公里运行成本已经低于柴油车。到2030年,电动公交车可以将全球每日石油需求减少约42万桶。就全球需求而言,这个量很小,但彭博新能源的分析师说,到2030年,在全球节约的石油中,有90%都将是中国贡献的,中国政府找到了一个减少石油依赖的办法。

中国在“十三五”规划中提出了到2020年普及500万辆电动汽车的目标,中国的电动汽车产业从此发展良好。更可喜的是,这个雄心勃勃的计划已经超额完成。而中国加速向电动汽车产业倾斜,是为了成为汽车强国。中国在2017年发表《汽车产业中长期发展规划》,提出了到2020年在部分关键核心技术领域具备较强的国际竞争优势的目标,还制定了到2020年打造若干世界知名汽车品牌的目标。未来,中国汽车制造企业将与福特汽车公司、通用汽车公司、丰田汽车公司、大众汽车公司、宝马汽车公司、奔驰汽车公司等同台唱戏。

没有铝哪有全铝电动汽车

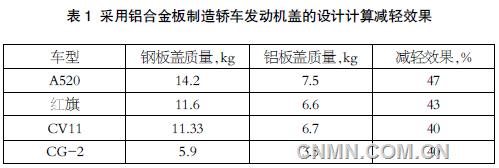

铝是制造电动汽车、轿跑等产品性价比最高的顶级结构材料。用铝合金制造汽车部件有如下几个优势。第一,减重效果卓著。一个典型的钢零件若用铝合金取代,质量可减轻30%-50%,而汽车质量每下降10%,可节油7%-8.5%,一辆载重40t的重卡若减重3t,每行驶100km可节油2.4L。第二,能够使温室气体排放大幅下降。汽车质量下降,用油量减少,温室气体排放随之减少。国外的数据显示,轿车每使用1kg铝,在生命周期内可减少排放20kg温室气体。第三,回收性强。汽车报废后,大部分铝合金零部件,如覆盖件、电池箱体、发动机中的铝件、传动轴等在破碎后几乎可以被全部回收。汽车废铝在熔炼中的损耗仅为约3.5%,加上1.5%的机械损失,汽车报废后,其所含的铝在再生过程中的损耗<5%,比任何其它常用结构材料的损耗都小。第四,节能效果显著。

若采用钢板制造卡车油箱,油箱质量能达到57kg,而铝合金板制卡车油箱的质量仅为19.3kg,减轻60%。制动气罐原质量为35kg,而采用铝板制造,该气罐质量仅为14kg,减轻40%。中汽中心北京工作部对一种新能源汽车车型建模仿真的分析表明,整备质量每减轻100kg,在无制动能量回收的情况下,百公里耗电量就可下降5.5%,续航里程可增加5.5%。因此,轻量化是提高新能源汽车续驶里程的重要措施之一。

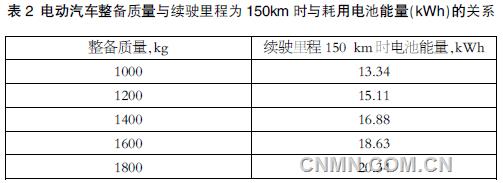

轻量化还可以降低新能源汽车的动力电池成本。中汽中心北京工作部对一种新能源汽车(电动车)车型建模仿真的分析表明,整备质量每减轻100kg,电池电量约下降1.1kWh,按1500元/kWh计算,成本将下降1650元。因此,对于电动汽车来说,在保持相等续驶里程的情况下,应用轻量化技术可以降低车辆装载动力电池的成本。轻量化途径包括三种,分别为优化结构设计,减少零件数量;采用轻量化材料,即低密度或高强度材料;采用高效、可靠的成形技术、连接技术与表面处理技术。

新能源汽车应是全铝的

所谓全铝新能源汽车是指在目前的技术条件下,在确保各项技术性能都符合标准规定、且乘坐安全舒适的前提下,尽可能多地采用铝合金和其它轻质材料制造。具体来说,就是所有车身覆盖件都是用铝ABS冲制的,车身框架、底盘、电池箱(托盘)、防撞梁等也是清一色的铝质件。

铝合金车身骨架

全铝车身骨架是用铝合金挤压型材制造的,全世界首件铝合金汽车骨架是2011年面世的奥迪A8。一般的车身框架总成约使用70种不同截面的挤压型材,型材制件质量占骨架总质量的80%以上,板材件占16.5%,铸件占2.8%,此外,还有少量冲压件。挤压材与冲挤件分别采用6005A-T6与5005A合金制造,铸件采用ZL301合金铸造。

车身连接工艺

车身由成百个零部件组成,把这些零部件连接起来并形成一个坚固耐久的车身是一件甚为复杂的技术工作。车身各部件的连接是指骨架与骨架、蒙皮与骨架、钢件与铝件、车门与骨架、内饰与骨架等各零部件之间的有效连接。对于全铝车身结构来说,关键工作是骨架与骨架、蒙皮与骨架之间的连接。按汽车轻量化的轻量准则,焊接工艺连接的部件最轻,其次是铆接工艺连接的部件,而螺栓连接的部件最重。按疲劳强度可靠性来说,螺栓工艺连接和铆钉工艺连接的部件最佳,其次是焊接工艺连接的部件。按生产成本核算来说,螺栓连接工艺最贵。

自冲铆接是从航空航天器制造中移植过来的一种工艺,通过电机提供的动力将铆钉直接压入待铆接板材,铆接板材在铆钉的压力下和铆钉发生塑性变形并成型,充盈于铆模中,将板钣件连接起来。铆接件具有更高的抗疲劳强度和静态紧固力。因此,通过此技术打造的车型具有更强的车身刚性,在撞击条件下,铆接技术打造的车型能承受更剧烈的撞击,确保车内人员安全。

然而,铝合金材料对热较为敏感,若用传统焊接工艺连接车身部件,材料强度会有所下降,而且焊接时会发生变形,无法保证全铝车身拼合尺寸精度。因此,全铝车身宜用铆接代替点焊,并且辅以胶接,从而确保部件的连接强度。同时,胶接工艺还能提升车体的密封性。连接铝件与不同材料时,还可以采用粘接连接技术。

铝合金底盘

在全铝汽车中,底盘也是一个大部件。铝合金底盘必须强度高,耐腐蚀和冲击,并具有优异的抗疲劳性能。底盘用锻件是由6082-T6铝合金锻造的,可以采用传统的铸造—挤压—辊锻—模锻—固溶粹火—人工时效制造,也可以采用挤压锻造—模锻—固溶粹火—人工时效制造。6082合金是一种Al-Mg-Si-Mn系合金,是欧洲铝业协会研发的,于1972年在美国铝业协会公司注册。底盘的后转向架是由ZL101-T6铝合金铸造的,可以采用挤压铸造或真空压铸—固溶粹火—人工时效制造。该合金是一种AI-Mg-Si系铸造铝合金。

前防撞梁

与钢板前防撞梁总成相比,采用6063及6016铝合金制造前防撞梁总成,不但质量大幅度下降,防撞效果也有所改善。6063与6016合金是两种常用的变形铝合金。铝合金防撞梁制造成本比钢梁的制造成本约高18.5%。

电池系统至关重要

新型电池亟待开发

对电动汽车来说,电池系统至关重要。目前的锂离子电池使用电解质—锂盐,这是一种六氟磷酸锂,不仅具有毒性,还可能引发火灾、爆炸等,电池的功率也不高。在小型便携式装备中,这种锂电池的风险不大,可以安全使用。然而,在大型电池组,如电动汽车和户外电网规模的储能系统中,这种锂电池潜在的危险大大加剧。国外正在设计更高电压、高功率的电池,在这种大电池系统的电池中,不能使用六氟磷酸盐。

据2021年英国《先进能源材料》一篇文章,澳大利亚墨尔本莫纳什大学化学学院的科学家正在研究以氟硼酸盐取代六氟磷酸盐的有关事宜,采用氟硼酸盐作为电解质的锂电池安全性高。不过,研发面临着如何制备电池级高纯度氟硼酸盐的挑战。

莫纳什大学的科学家采用重结晶法解决了这一难题,他们将提取的氟硼酸盐置于含有锂锰氧化物阴极的锂电池中。即使电池暴露于大气中,也能循环1000次以上,这是六氟磷酸盐电池望尘莫及的。当氟硼酸盐与一种新型阴极材料在高压锂电池中结合时,该电解质的性能远远超过传统的盐。更可贵的是,此种盐在高电压下的铝集器上极为稳定,而这是下一代电池所必需的性能之一。

建设中的魏桥轻量化基地

汽车轻量化已成为不可逆转的趋势。自2018年以来,山东魏桥集团致力于建设以生产汽车铝合金零部件为主的轻量化基地,形成从铝熔体到总成件再回收利用的绿色生态循环产业链。魏桥轻量化基地由4个公司组成,分别是山东宏奥汽车轻量化科技有限公司、魏桥新材料科技有限公司、山东魏桥轻量化材料有限公司、山东宏和轻量化科技有限公司。山东魏桥轻量化基地联合苏州大学、航桥科技有限公司、广州和德有限公司等联手打造国内最大、最先进、全流程的汽车轻量化研发、试验、制造基地。苏州大学主要研发系列高性能铝合金与材料加工工艺,苏州奥杰汽车有限公司负责整车设计与总成产品制备,航桥科技有限公司负责锻件制造与部件集成,广州和德有限公司负责铝合金结构件的液态模锻。魏桥轻量化材料有限公司扛大旗。

魏桥轻量化基地的生产能力

魏桥轻量化基地共有4个分基地,分别是邹平中心基地、滨州基地、华东基地、华中基地。总产能为铸件1700万件/年,冲压件50万套/年,锻件300万件/年,板材5万t/年,型材20万t/年,车身及总成件100万台件/年。

挤压铸造主要产品包括悬挂系统零件,如气囊座、转向节、控制壁、减震支架;动力系统零件,如驱动电机支架、离合器齿毂、电池端板、发电机悬置支架;以及差数器壳体、涡旋盘组件、摩托车车把关、尾气处理系统支架等其他零件。

锻造主要产品是由锻生产能力为单件≤1t的工件,所用合金为所有变形铝合金,模锻件为所有变形铝合金件,单件的投影面积应≤0.6m2,单件质量≤150kg。具体零件为直杆头、弯杆头、V型接头、球销、控制臂、万向接叉、花键轴叉、发动机支架、右悬置铝托臂、活塞裙。

总成件产品包括乘用车与商用车铝合金防撞梁,电动车电池托盘(电池框),轻卡、中卡和重卡轻量化货箱,中卡和重卡轻量化挂车,AOO级、AO级、A级车型的框架式铝车身,B级、C级车型的全铝车身,6m-12m的各型客车全铝车身。

全铝轿车车身比钢车轻40%,电池框比钢框轻25%,全铝物流车车身比钢车身轻38%,6m-18m的公交车和客车车身比钢车轻40%。同时,全铝货箱与钢箱相比具有更强的抗腐蚀性能和保温性能。

魏桥轻量化基地已经与多家汽车制造公司达成了广泛的合作协议。

强大的研发队伍和研发能力

魏桥轻量化基地已经建立了完整的研发体系和研发团队。2020年,拥有以张海等为首的1200多名来自海内外的顶级轻量化专家,涵盖了材料研发、工艺研究、零部件与整车设计等所有领域,钻研出几十个核心专利,并在多个轻量化技术及产品领域形成了有国际影响力的重大创新与突破。

魏桥轻量化(苏州)科技有限公司与魏桥苏大材料研究院专注于汽车高性能铝合金研发,并已经开发出系列汽车用高性能合金。山东宏奥科技有限公司拥有850名工程师与技术人员,整本轻量化设计经验丰富,已经开发出多款市场热销的轻量化车型。航桥新材有限公司是一家铝合金锻造厂,有1台500MN的自由锻造机和36MN、25MN、16MN的模锻机各1台,成功研发的铝合金传动轴已经向东风商用车批量供货,为一汽开发的铝合金推力杆零部件也进入了批量供应阶段。山东宏和科技有限公司拥有以业内顶尖专家为首的挤压铸造团队,从事挤压铸造合金、产品、工艺、模具开发,已经为特斯拉汽车公司、东风汽车制造公司、马自达汽车公司、福田戴姆勒汽车公司等成功开发并量产几十款高强韧挤压铸造结构件。

突破性的新合金研究

魏桥轻量化基地材料研发团队在铝合金研发领域取得了一些突破性的成就,他们采用多强化相设计、多级均匀化处理、均屈挤压工艺和基于服役性能的热处理工艺,推出车用高强、高韧的6XXX系合金,其屈服强度为385MPa,伸长率>10%,疲劳强度>140MPa。

HSW-4合金用于锻造控制臂、转向节、万向节、推力杆等。HSW-3合金用于锻造控制臂、转向节、方向节等,挤压型材用车架、保险杠、车身框架、电池托盘等。HSW-2合金用于挤压车身框架、电池托盘等复杂截面型材。HSW-1合金用于挤压车身框架、电池托盘等的复杂截面型材。

新近研发的WZL系列高强高韧铸造铝合金有3种。WZL-1和WZL-2合金用于铸造压铸件,如车身-节点、横梁、纵梁、B柱等,底热-副车架、减震塔等。WZL-3合金用于挤压铸造底盘-控制臂、转向节等。

HSW-2合金货箱的减重效果

HSW-2合金是一种高强、高韧的变形铝合金,屈服强度≥350MPa,伸长率>10%,用其板材制造4340mmx2135mmx2320mm货厢,减重效果显著。例如,钢板货厢质量为904kg,传统铝合金板货厢质量为452kg,而新合金HSW-2板货箱质量只有406kg,比钢板箱的轻55.1%,比传统铝板箱的轻10.2%,对节能减排具有重要意义。

高效再生铝除铁技术,确保废铝循环利用

魏桥轻量化基地创造的全新“载体”满流碰撞控制除铁技术可以将回收废铝中的杂质除到优质A356合金的水平,从而保证再生铝的保级使用,形成铝合金的良性闭路循环。新法除铁的A356合金具有均匀的显微组织,显著改善了力学性能,特别是韧性。

中国发展轻量化汽车技术目标

2017年,受国家制造强国建设战略咨询委员会、工信部委托,由中国汽车工程学会牵头、500位专家历时一年完成的大型联合研究项目——节能与新能源汽车技术路线图在上海发布。该项技术路线图描绘了我国汽车产业技术15年发展蓝图。其中,节能与新能源汽车技术路线图的未来发展总体目标之一是新能源汽车逐渐成为主流产品,汽车产业初步实现电动化转型。

路线图总体目标是,到2020年、2025年、2030年,我国新能源汽车年销量预计将分别达到10万辆、500万辆和1500万辆。节能乘用车百公里平均油耗目标到2025年实现4L,到2035年实现3.2L。总体思路是,2016年-2020年为第一阶段,重点发展超高强度钢和先进高强度钢技术,实现高强度钢在汽车应用比例达到50%以上;2021年-2025年为第二阶段,以第三代汽车钢和铝合金技术为主线,实现钢、铝等多种材料混合车身、全身车身的大范围应用,实现铝合金覆盖件和铝合金零件的批量生产和产业化应用,第三代汽车钢应用比例达到车身质量的30%;2026-2030年为第三阶段,重点发展镁合金和碳纤维复合材料技术,解决镁合金及复合材料循环利用问题,实现碳纤维复合材料的混合车身及碳纤维零部件的大范围应用,突破复杂零件成型技术和异种零件连接技术。

责任编辑:李开颜

如需了解更多信息,请登录中国有色网:www.pioneer-the-event.com了解更多信息。

中国有色网声明:本网所有内容的版权均属于作者或页面内声明的版权人。

凡注明文章来源为“中国有色金属报”或 “中国有色网”的文章,均为中国有色网原创或者是合作机构授权同意发布的文章。

如需转载,转载方必须与中国有色网( 邮件:cnmn@cnmn.com.cn 或 电话:010-63971479)联系,签署授权协议,取得转载授权;

凡本网注明“来源:“XXX(非中国有色网或非中国有色金属报)”的文章,均转载自其它媒体,转载目的在于传递更多信息,并不构成投资建议,仅供读者参考。

若据本文章操作,所有后果读者自负,中国有色网概不负任何责任。